制造业数字化的挑战、策略与实践

对于制造业企业来说,数字化转型不仅意味着应用的创新,更重要的目的在于为企业带来业务创新,实现生产、运营、研发、营销各环节高效协同,进而降低运营成本,提高运营效率,提升企业核心竞争力。

制造业数字化的挑战

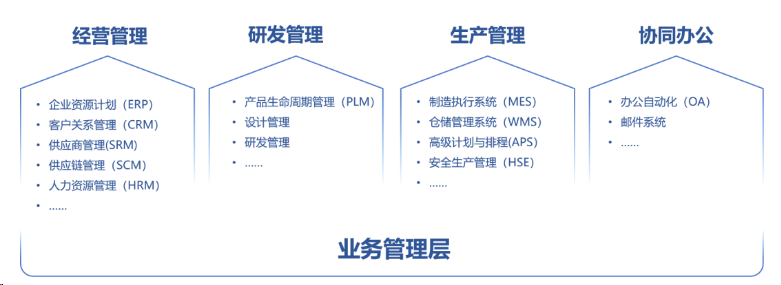

历经多年发展,制造业企业已构建起多样化的数字应用体系,涵盖ERP、MES、WMS、APS、CRM、SRM、SCM、PLM及OMS等关键系统,共同构成了转型的基石。

自动化与精细化程度低

不少企业生产过程和现场管理依然停留在传统手工阶段。如在生产过程中,常用纸质生产单记录生产问题,不仅文件收集、归档困难、而且执行验收过程非常不方便,流程流转也十分麻烦,自动化程度低;

或者生产过程过度依赖员工的经验和知识,而不是依靠数据支撑,精细化控制水平不高。

个性化需求无法满足

市场的变化日新月异,特别是大型企业,业务流程和场景更加复杂,新的业务需求层出不穷,传统通用型商业化软件,往往难以满足企业的个性化需求。

同时,由于企业的研发人员有限,大多数IT人才被繁重的运维工作所牵制,专注于创新开发和临时性需求响应的人员匮乏,导致企业无法灵活应对市场变化,快速实现敏态需求。

数据驱动决策难以实现

特别是随着数据量的持续增长和数据类型的日益丰富,如何高效地进行数据治理并挖掘数据价值,以指导企业的战略决策、运营管理和市场服务,成为制造业企业亟待思考的问题。

认知误区与供需矛盾明显

对数字化转型的理解片面,重视硬件而忽视软件建设;或受限于厂商能力,导致转型进程受阻。

低代码助力数字化转型的策略

制造业各细分领域,比如医药制造、金属制品制造、设备制造等在数字化转型的过程中虽然痛点各异,但转型路径却具有共通性。

低代码平台以其快速、灵活的特性,或将成为破解数字化转型难题的利器,特别适用于以下三大类场景:

相对独立的场景

如办公协同、人力资源管理、数据填报、生产设备管理等,这类场景大多已经有基础和参考,可以在短期内通过低代码实现。

需要创新的场景和个性化场景

制造业企业应用ERP、OMS、WMS等系统多年,体系庞大,二次开发成本高,周期长,加上本身的业务流程复杂,进行定制化应用开发必不可少。此类场景通过低代码的方式实现,可以用最快的速度做到所见即所得,实现业务突破。

跨系统集成类场景

制造业庞大的生产体系涉及各部门、各分子公司,要充分考虑ERP、OMS等系统和新系统间的协同集成,避免出现数据孤岛。但是,大部分企业已有系统架构复杂,数据量巨大,集成难度高,此类场景通过低代码的方式实现,可以化繁为简、化难为易。

轻骑兵在制造业的数字化实践

当然,有时候数字化的需求可能并不能被简单的归纳为以上某种场景,而是多个场景的综合。

但作为国内低代码平台的领军者,无论是哪一种场景,金现代轻骑兵低代码平台都能帮助企业有效降低转型难度。目前,金现代客户中使用轻骑兵低代码平台构建MES、优化更新ERP等已经很常见。

创建敏捷的开发环境

作为中国民营制造业500强,玫德集团使用轻骑兵低代码开发平台,5个人用一个半月时间就完成了MES系统的开发,时间缩短至少50%。

目前,玫德集团开发的MES系统已经在下游厂商和行业内类似企业中实现了商业化,创造了近千万收益。除了MES系统以外,该集团还开发了资产管理系统、废品管理系统、铸造排产系统等多个应用,实现了业务需求的快速响应和开发效率的显著提高。

进行复杂业务的开发

日照钢铁是中国核心钢铁制造商之一,产品遍布全国。轻骑兵低代码开发平台部署不到三个月的时间,日照钢铁自研自建了评优评先系统、大学生管理系统、访客预约系统、机房管理系统等多套应用。

同时,基于平台提供的外部代码引用、在线编写脚本、在线公式等多种二次开发模式,日照钢铁持续进行复杂业务逻辑的开发,实现了对集团ERP等老旧系统的快速更新。

日照钢铁统一门户平台

实现数据的集成融通

某大型离散制造业集团,产品线和制造业态丰富,拥有百余套数字化应用、数十名开发人员和外部供应商,但是因为各个团队技术语言不统一,导致系统整合和运维困难。

引入轻骑兵后,该集团构建了统一的研发平台,统一了应用开发的标准规范,显著降低了系统整合、运维及技术管理成本。

同时,该集团以可视化配置的方式将各系统的数据和功能整合到一个平台中,实现了集团的数据共享。平台支持根据原型图或UI设计稿快速绘制页面,通过设计模板功能,简单配置即可生成相应的前后台代码,节省工作量30%-40%左右。

近两年来,国内低代码产品持续进化,产品架构与设计能力不断提升,更多大规模、高复杂度的场景也逐渐通过低代码实现。相信在国家数字化转型政策和厂商竞争的双重作用下,低代码平台的功能会不断丰富,为制造业乃至更广泛的行业领域带来数字化革新与转型机遇。